钣金自动化生产线设计(通快自动化生产线在钣金加工中的应用)

随着科技的发展,人们对产品功能及质量的要求越来越高,产品更新换代的周期越来越短,其复杂程度也随之提高,伴随市场对多品种、小批量、特色化产品需求的增长,传统制造技术面对柔性与效率的双重尴尬,大批量生产方式受到了挑战。众所周知,只有品种单一、批量大、设备专用、工艺稳定、效率高,才能构成规模经济效益。反之,多品种、小批量生产,设备专用性低,在加工形式相似的情况下,需频繁地调整工夹具,工艺稳定的难度增大,生产效率势必受到影响。在保证产品质量的前提下,为了兼顾加工的柔性和效率,缩短生产周期,降低成本,最终使中小批量生产能与大批量生产相抗衡,柔性自动化系统应运而生。

通快作为全球钣金行业的领导者顺应时代潮流,根据客户实际需求,量身定制出一套自动化的解决方案。

通快自动化生产线设计思路

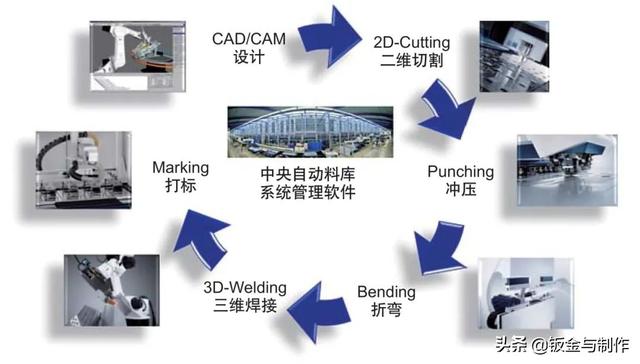

图1 钣金加工工艺链

现代钣金生产工艺链由产品设计、下料、折弯、焊接、打标等组成,如图1所示,通快能提供钣金生产工艺链中的全套设备,这些设备根据客户的具体需求,结合中央自动料库及系统管理软件,就可以组成通快自动化生产线。其中,客户的具体需求包括:⑴生产线所在区域的实际情况,包括高度、宽度、长度以及是否有柱子等;⑵产品对设备的要求;⑶客户对自动化程度的要求;⑷整个车间的物流走向。

在与客户充分讨论的前提下,通快自动化生产线根据现场实际需求量身定制,保证最高的柔性及灵活性,使客户得到最适合的方案。

通快自动化生产线案例分析根据客户实际情况,通快可提供从简单到复杂等一系列的自动化方案。通快在全球范围内销售的自动化生产线达一千二百多条,本文仅就其中的一条生产线(图2)来进行说明。

由图2可看出,一个自动化方案一般由三个部分组成:机床部分、料库部分、软件部分。其中,机床按工艺划分有激光机床、冲压机床、折弯机床等,按功能又有自动机床和单机之分。

机床部分

通快根据客户产品分析其加工所需的机床,计算出产品在各个机床上的实际加工时间,并结合实际情况制作产能分析表,从而给客户推荐最合适的机床。

料库部分

确定机床后,通快依据客户对原材料、半成品及成品的存储要求确定料库的存储容量,然后,结合客户的厂房情况来确定料库的高度、长度、宽度。最后,根据客户对生产物流走向的要求,确定机床相对料库的布局及料库的进出口工位。

软件部分

机床、料库的优势发挥,离不开强大的软件支持。通快的生产管理软件能满足钣金生产的大部分需求,可以完成大部分生产工序的管理。其中,软件模块化的设计,可以根据客户的具体需求量身定制。

自动化系统的加工过程

⑴板材从料库左端送入料库,由料库管理软件记录并存储原材料的相关信息;

⑵根据激光机床、冲床的生产计划,料库通过运输小车、自动上下料系统,将板材输送给相应机床;

图2 通快自动化方案

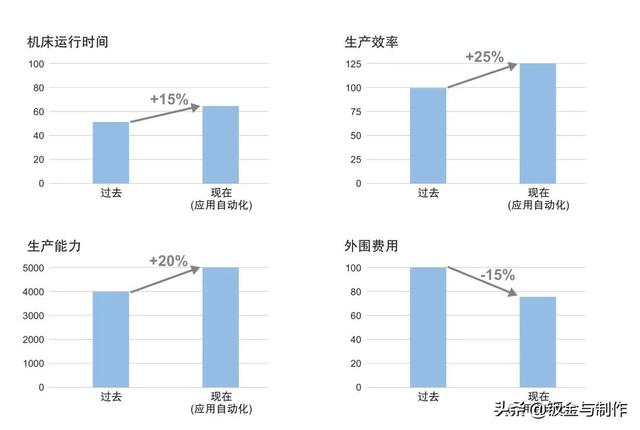

图3 效率对比图

⑶激光机床和冲床根据生产计划进行加工,完成生产后,开始自动调取下一个生产计划;

⑷自动下料系统对工件进行分、拣、堆垛,并通过运输小车将其运回料库;

⑸根据折弯机的生产计划,料库将待折弯工件输送到折弯中心;

⑹自动折弯中心对工件进行折弯;

⑺折弯成品件由运输带自动运出折弯中心,或被分拣到托盘上等待运输。

通快自动化生产线的优势⑴减少待机时间(图3)。机床在准备材料时可实现同步生产,人员在换班或休息时,机床不停机,从而使其运行时间延长了15%。

⑵清晰的加工顺序可提高25%的生产效率,量身定制的生产线可优化物流走向。

⑶增加班次(晚班和周末班),扩展20%的生产能力。

⑷减少了场地、操作人员及配套设备(如叉车)的需求,节省了15%的外围费用。

⑸根据需求设定库存量。料库作为物流中心管理原材料和产品等。

⑹生产过程标准化。产品的每道工序均由软件来进行管理,生产状况清晰可见。

⑺一次规划,分步实施。按照客户的规划方案分步实施,可减少重复投资,明确企业发展方向。

⑻为客户提供全套解决方案。包括先期咨询→机床计划→实现自动化→引进库管系统→软件等。

——摘自《钣金与制作》 2015年第1期

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。